Em todas as áreas da indústria existem inúmeras séries de ações sequenciais que são realizadas para alcançar um resultado específico.

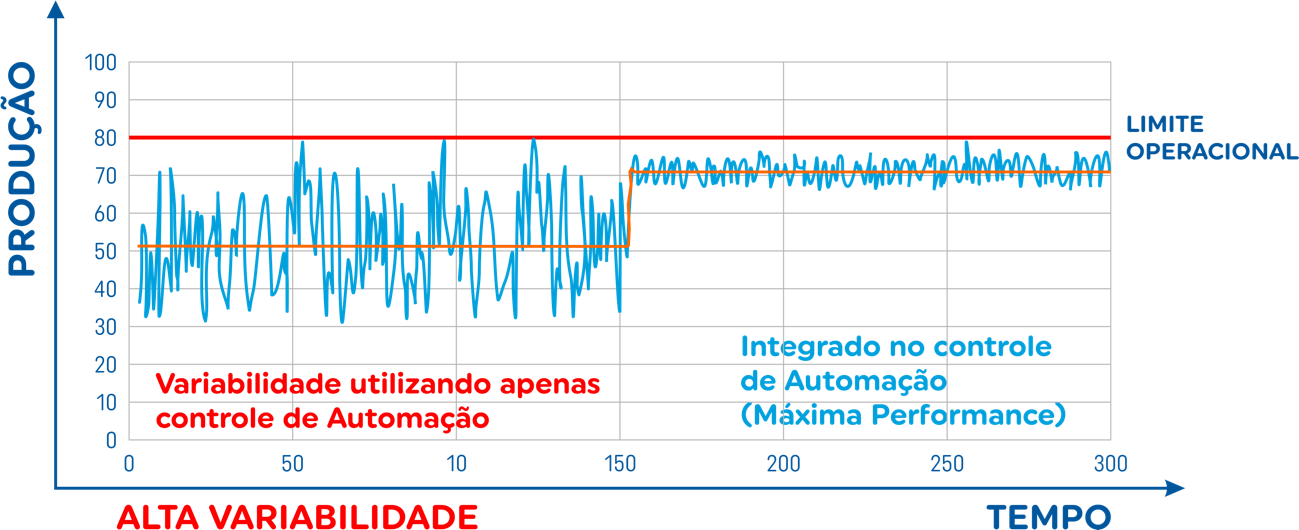

Mesmo com toda a tecnologia disponível e empregada aos diversos sistemas de controle industrial há alta variabilidade em seus processos produtivos devido aos diversos fatores que influenciam no resultado.

É por isso que muitas empresas adotam ferramentas estatísticas e de simulação de processos com o objetivo de reduzir os altos custos gerados pela variabilidade, além de uso de metodologias como a PDCA (Plan – Do – Check – Act), buscando a melhoria continua a cada ciclo e através do uso dessas ferramentas minimizar os custos operacionais causados pela variabilidade.

A Variabilidade é a alteração do ponto ideal de um equipamento, máquina ou processo que são geradas por diversos motivos, desde a alteração da temperatura e umidade ambiente, diversidade na qualidade e na quantidade da matéria prima, diversidade operacional e somadas diferentes formas de atuação de operadores, oscilação no desempenho de máquinas, quebras de máquinas e equipamentos, pressão, temperatura e muito mais.

Trazendo esse conceito para um exemplo de fácil entendimento e do nosso dia a dia, vamos ao exemplo dos automóveis.

As montadoras apresentam na ficha técnica do carro, o consumo de combustível em condições diferentes, sendo: i) Uso na cidade, ii) Uso na estrada, a diferença de consumo ou melhor de desempenho do mesmo automóveis em diferentes condições pode ser de 25% a 33% isso significa que o veículo vai percorrer a mesma distância com uma economia energética/combustível com um custo incrivelmente menor de combustível na condição de uso em estrada, além de menor custo de manutenção, uma vez que há menor desgaste dos pneus, embreagem, freios e muito mais, isso ocorre por que na estrada o veículo possuí baixa variabilidade e por consequência esta rodando em seu ponto ótimo!

Os custos causados pela variabilidade dos processos na indústria são altíssimos e influenciam diretamente em sua lucratividade o qual ainda é agravado pelos imprescindíveis controles de automação e instrumentação, o qual são responsáveis por 80% da variabilidade existente nas plantas industriais, pois são programados para atender uma tarefa pré-programada não sendo auto adaptativos.

Além disso a operação precisa lidar com desafios diários, sendo: Variação na qualidade e na quantidade da matéria prima, diversidade na operação e da mão de obra, segurança de processos e de pessoas, custos energéticos, restrições ambientais e restrições da qualidade.

É por isso que a atividade de Gerenciamento e Controle de Processos Industrial é considerada umas das atividades mais complexas do mundo!

SOLUÇÃO DO X-MACHINE RTO

O X-Machine RTO é a tecnologia de Gêmeo Digital com otimizadores em tempo real, capaz de entregar o “Ponto Ótimo” operacional, aumentando a rentabilidade operacional global, aumentando a segurança de processos, equipamentos e da qualidade, gerando economia energética, reduz custos de manutenção através do aumento da vida útil dos equipamentos proporcionando menor desgaste.

O X-Machine RTO também e a tecnologia para rastreabilidade e neutralização de CO2, uma vez que seus algoritmos realizam o balanço de massa e energia sendo um dos parâmetros utilizados para definir a melhor estratégia de controle considerando custos produtivos x lucratividade.

O X-Machine RTO não é um apenas um gêmeo e simulador! É uma ferramenta que se integra diretamente aos sistemas de controle e automação, atuando diretamente nos set-points dos equipamentos buscando a melhor performance a cada minuto sendo um PDCA online, atua também com recomendações indicando ao operador no sistema SCADA a melhor estratégia de atuação em um determinado momento.

Baixa Variabilidade no Limite Operacional, de forma simples, isso significa trabalhar no “PONTO ÓTIMO” Operacional, extraindo a máxima lucratividade permitida pela planta!

CONJUNTO DE BENEFICIOS DA TECNOLOGIA:

- Simulação de Cenários (Entregando o Ótimo) e Controle Global de todas as etapas;

- Otimização Global com atuação local;

- Balanço de Massa e de Energia e ajustes nos conceitos da engenharia química e física;

- Rastreabilidade e Neutralização de CO2 através do balanço energético, com insights para ações (Carbon Footprint).

- Estabilidade Operacional;

- Agilidade, Eficiência e Eficácia na Atuação;

- Redução do consumo de Energia Elétrica da Ordem de 5% a 11% em alguns casos ultrapassou 30%;

- Redução do consumo de Energia Térmica da Ordem de 4% a 16%;

- Modelo matemático representativo de todo processo, que permite explorar as regiões próximas à da operação (Planta Virtual);

- Modelo de análise da matéria prima;

- Possui otimizadores, entregando a melhor condição de operação respeitando os limites da operação aumentando a segurança operacional;

- Fornece recomendações para operador ou atua diretamente em nos controles;

- Toma/fornece decisões baseadas em engenharia e balanços de massa e energia;

- Realiza o PDCA online, em tempo real;

- Simula cenários produtivos;

- Integra e aproveita os sistemas de automação e controle industrial existentes.

- Mecanismos que coletam em tempo real as informações da planta;

Palavras Chaves: Otimização em Tempo Real, Eficiência Energética, Redução da Variabilidade de Processos, Gêmeo Digital, Digital Twin, IoT, Inteligência Artificial para Eficiência Energética.