Á água é um recurso natural indispensável para a saúde, bem-estar e para a vida, porém também é um recurso finito! Os sistemas de tratamento e abastecimento tem por função objetivo atender toda a população, levando a água na quantidade e na qualidade necessária.

Os investimentos em obras de saneamento, infraestrutura e sistemas de abastecimento estão há décadas em constante crescimento para atender a demanda decorrente do crescimento populacional e da indústria.

Atender a qualidade necessária da água para população é um grande desafio, o tratamento da água exige um rigoroso controle físico-químico em cada etapa do processo.

Os sistemas de captação, tratamento e abastecimento de água e os reservatórios de distribuição necessitam ainda de uma grande quantidade de bombas, motores e instrumentos em suas etapas desde a captação até o atendimento a população, que por consequência demandam uma grande quantidade de energia elétrica a qual possuí muitas vezes uma alta volatidade na qualidade da energia e em seus custos.

As Concessionárias de Saneamento vêm investindo muito em tecnologias de controle e automação de seus sistemas e implementando CCO’s (Centro de Controles Operacionais) com o objetivo de aumentar o controle das várias estações e das grandes redes de distribuição espalhadas em determinados territórios objetivando garantir o controle e a segurança do abastecimento, em todas elas as práticas comuns são:

- Ligar e Desligar as bombas com base nos níveis de reservatórios,

- Uso de Controladores de PID ou Lógicas de PID,

- Sistemas de IOT para monitoramento,

- Planejamento de funcionamento das bombas em determinados horários para garantir os níveis de reservatório e reduzir os custos energéticos,

Utilizando as tecnologias acima mencionadas definem sua estratégia de estoque de água nos reservatórios através de controles de nível, controladores de PID, ou com o planejamento de cálculos estatísticos em períodos realizando as operações em CCO’s (Centro de Controle Operacional) onde monitoram as etapas e realizam manobras de acionamentos das bombas e equipamentos, até que a demanda estimada nos reservatórias seja atendida respeitando seus limites máximos e mínimos, buscando nessa estratégia minimizar o número de vezes de acionamento dos equipamentos reduzindo custos energéticos e garantindo a segurança no abastecimento e com a análise das etapas também são geradas informações de furtos e vazamentos na rede, utilizando-se cálculos lineares.

A adoção dos sistemas de controle de automação, instrumentação e sistemas de supervisão/scada são essenciais e indispensáveis para o controle automático e supervisão e acompanhamento do processo, porém é importante entender que essas tecnologias sozinhas não reduzem a variabilidade das etapas dos processos que vão desde a captação, tratamento e distribuição, pelo contrário, 80% das malhas de controle em operação aumentam a variabilidade ao invés de reduzi-la, que na prática significam: Maior custo energético, maior custo de manutenção, menor produtividade litros/kwh.

Essa variabilidade é causada pelo próprio sistema de controle e automação, controlados com objetivos locais específicos e não sendo auto adaptativos além de defeitos em sensores e transmissores, válvulas de controle com folgas, atritos e histerese, controladores mal sintonizados e estratégias de controle erradas ou inadequadas somam-se também aos desvios inerentes ao processo, aumentado a sua variabilidade total.

Além disso são implementados nas etapas do processo de tratamento de água ou esgoto algoritmos PID e/ou controladores de PID os quais não são suficientes para obter uma redução da variabilidade desejada. E possuem sérias limitações para controlar processos com características difíceis como não-linearidade, interações com outros controladores pois possuem uma função objetivo local e acabam por si só criando grandes variações em outros equipamentos/áreas para manter seu objetivo pré-programado, grande tempo morto, dinâmica e ganho de variantes no tempo. Não possuem características adaptativas ou auto adaptativas e sua sintonia é sempre um problema e muitas vezes mal sintonizadas ou erradas.

Em raras unidades foram observadas o uso de tecnologia de Controle Preditivo de Otimização (Machine Learning/Lógica Fuzzy/Aprendizado de Máquina), o qual apresentou resultados interessantes em um determinado equipamento, pois ele utiliza um modelo interno do processo para prever o comportamento das variáveis dependentes ao longo de um horizonte futuro, em função de variação nas variáveis manipuladas ou perturbações. Este modelo é gerado por meio de testes de variação na própria unidade de processo. Utilizando as predições futuras das variáveis dependentes, o algoritmo calcula os movimentos necessários nas variáveis manipuladas que minimizem a soma dos erros futuros. Mas se demonstrou falho quando há necessidade de aumentar ou diminuir a velocidade do processo, alinhado com a variabilidade nas características da quantidade e da qualidade da água recebida. Essa falha ocorre devido ao fato de o ML buscar a melhor estratégia de controle do equipamento em um determinado ponto operacional, como o processo de tratamento de água é dinâmico e depende de várias etapas, o mesmo não possuí a capacidade de manter a melhor estratégia e baixa variabilidade na etapa, pois sua atuação é local e não conhecem o processo como um todo, o que acarreta a perda da otimização proporcionada com o aprendizado de máquina.

Também foram identificados a disponibilização de ferramentas de Simulação de processo.

Essas ferramentas são projetadas para estudos e desenvolvimentos de projetos engenharia que permitem a modelagem dos equipamentos, e ali adaptadas para trabalhar com dados passados dos equipamentos existentes na planta, mas exigem equipe e pessoas altamente qualificadas e com conhecimentos bastante específicos, os quais baseados em estudos de engenharia e informações do “passado”, esses simuladores geram relatórios que permitem a equipe operacional planejar os ciclos seguintes, acarretando na mesma problemática por serem processos dinâmicos e avaliarem melhorias com base no passado e desconectados, não solucionando a problemática da alta variabilidade.

O potencial existente para i) ganhos de produtividade e ii) eficiência energética é enorme nos sistemas de tratamento de água.

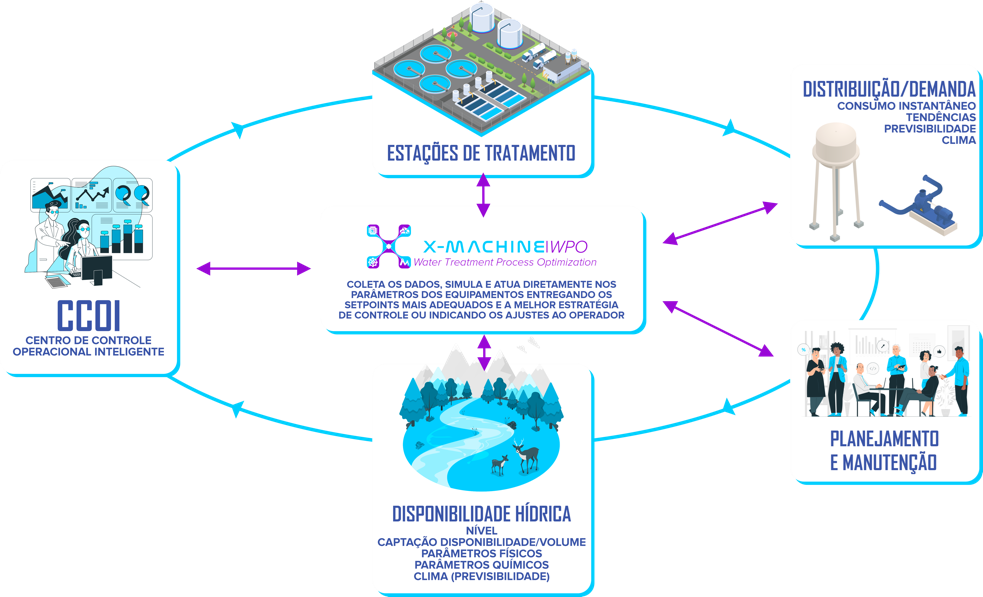

Para explorar esse potencial e extrair a máxima lucratividade de todo processo, garantindo ainda a segurança e a eficácia na atuação e operação da planta a tecnologia que tem recebido maior atenção é de Otimização em Tempo Real, capaz de otimizar um processo local com foco global.

Essa tecnologia se baseia em um Gêmeo Digital através de um modelo matemático representativo do processo capaz de explorar regiões próximas as operações e encontrar rapidamente o melhor ajuste para o controle.

Essa tecnologia lida facilmente com problemas de variações constantes na quantidade e na qualidade da matéria prima, diversidade operacional, perdas de eficiência ou quebra de equipamentos, e restrições técnicas, segurança e ambiental.

Fornecendo:

- Decisões em tempo real onde o processo é contínuo e dinâmico.

- Decisões baseadas em engenharia, comportamento fluidodinâmico do processo, considerando os balanços de massa e energia, restrições e limites operacionais.

- Decisões com foco global, realizando atuações locais, entregando a máxima performance medindo em termos de custos operacionais x lucratividade.

- Simulação e análise externas.

A tecnologia modela os processos físicos em uma planta virtual 100% conectada a planta física, captura os dados e através de múltiplos algoritmos devolve o ponto ótimo operacional.

Na prática cada equipamento e etapa recebe um algoritmo e um modelo, de forma a permitir a perfeita harmonia em todas as etapas e equipamentos.

O conceito é muito simples, em automóveis todos temos a consciência que o consumo de combustível na cidade e menor que o consumo na estrada, além de que na cidade há maiores desgastes em todas as partes e peças como pneus, freios, motor e muito mais do que o desgaste causado pela movimentação em uma estrada em velocidade cruzeiro.

O mesmo ocorre com as plantas que passam a utilizar a tecnologia do X-Machine WPO, que otimiza e coloca a planta em velocidade cruzeiro, entrando a estabilidade operacional no ponto ótimo, aumentando a produtividade, reduzindo o consumo energético, garantindo a qualidade e agilidade e eficácia na atuação, com sua incrível capacidade de analisar e a ajustar o ponto ótimo a cada 1 minuto, analisando os dados em incríveis 20 milissegundos.

São considerados 4 importantes blocos para a tomada a perfeita Otimização:

- Previsibilidade Climática

- Disponibilidade de Recursos Hídricos e sua qualidade,

- Capacidade produtiva,

- Demanda Hídrica,

Em um processo contínuo e dinâmico, atuando diretamente nos controles ou indicando a melhor forma de operá-la através de recomendações ao time de operação, considerando todos os aspectos envolvidos, para extrair o máximo desempenho e lucratividade.

Implementar o X-Machine WPO é como implementar Alavanca a qual possa ser puxada e empurrada calibrando em tempo real a velocidade produtiva das estações de tratamento, mantendo a perfeita sintonia entre todas as áreas medindo em termos de custos operacionais e lucratividade, e visualizando a utilização/compra de insumos, uso de (+) ou (-) energia por quantidade/litros tratados, entre inúmeras outras possibilidades.

Saiba mais, entre em contato e conheça o X-MACHINE WPO (Water Process Optimizer) – Otimização de Processos de Tratamento de Água e Esgoto em Tempo Real

Palavras chaves: IA para Saneamento, Eficiência Energética para tratamento de água, Eficiência Energética para tratamento de esgoto, Inteligência Artificial para operação de sistemas de água e esgoto, Otimização de Processos de Água e Esgoto