Entenda as diferenças e vantagens tecnológicas de maneira simplificada para controle de processo.

Tecnologias tratadas:

01) Controle Regulatório / Automação e Controle.

02) Controle Avançado.

03) Sistema de simulação e Supervisão.

04) Gêmeo Digital / Digital Twin com RTO (Otimização em Tempo Real).

A operação de processos da produção industrial é sem dúvida uma das atividades mais complexa do mundo!

Para produzir com competitividade é necessário: i) Experiência, ii) Conhecimento, iii) Tecnologia, iv) investimentos constantes em ferramentas que auxiliem na melhoria contínua e no aumento de performance.

Todos os dias as equipes de gestão industrial possuem importantes desafios, como:

i) Variações constantes na quantidade e na qualidade do extrato (matéria-prima),

ii) quebras ou perdas de eficiência em equipamentos,

iii) diversidade operacional e da mão de obra,

iv) restrições da qualidade, segurança, econômicas e ambientais.

Essas atividades se tornam ainda mais complexas e desafiadoras considerando que a indústria possuí diversas áreas/setores de produção, e problemas em qualquer área podem afetar diretamente as outras, impactando seu desempenho global.

As principais tecnologias disponíveis para este desafio são:

- Controle Regulatório / Controle de Automação

A adoção dos sistemas de controle de automação e instrumentação são essenciais e indispensáveis para o controle automático, porém é importante entender que essas tecnologias sozinhas não reduzem a variabilidade de uma planta industrial, pelo contrário, 80% das malhas de controle em operação aumentam a variabilidade ao invés de reduzi-la.

Essa variabilidade é causada pelo próprio sistema de controle e automação, como defeitos em sensores e transmissores, válvulas de controle com folgas, atritos e histerese, controladores mal sintonizados e estratégias de controle erradas ou inadequadas somam-se também aos desvios inerentes ao processo, aumentado a sua variabilidade total.

O desempenho dos controles oferecidos pelo algoritmo PID e/ou controladores de PID não é suficiente para se obter a redução da variabilidade desejada. Eles possuem sérias limitações para controlar processos com características difíceis como não-linearidade, interações com outros controladores, grande tempo morto, dinâmica e ganho variantes no tempo. Não possuem características adaptativas ou auto adaptativas e sua sintonia é sempre um problema.

Para esse problema estão sendo apresentadas e utilizadas soluções que fazem uso de técnicas de controle avançado.

- Controle Avançado

Duas técnicas de controle avançado se destacam, sendo:

1.Controle por Lógica Nebulosa (Fuzzy Logic)

O uso da lógica nebulosa em conjunto com as técnicas de análise e inferências da inteligência artificial permitiu o desenvolvimento de controladores Fuzzy.

Em geral este tipo de controlador deve ser desenvolvido com regras e características internas específicas para cada sistema que se deseje controlar.

A lógica Fuzzy não necessita de conhecimento prévio dos fenômenos envolvidos.

Os sistemas atualmente disponíveis no mercado utilizam valores mínimos, médios e máximos dos sensores (temperatura, pressão e fluxo) e dos atuadores (válvulas, bombas e motores) para definir regras que podem ser posteriormente ajustadas.

2. Controle Preditivo com Otimização (MPC)

O Algoritmo MPC tem característica preditiva, ou seja, utiliza um modelo interno do processo para prever o comportamento das variáveis dependentes ao longo de um horizonte futuro, em função de variação nas variáveis manipuladas ou perturbações. Este modelo é gerado por meio de testes de variação na própria unidade de processo. Utilizando as predições futuras das variáveis dependentes, o algoritmo calcula os movimentos necessários nas variáveis manipuladas que minimizem a soma dos erros futuros, o MPC pode ser dotado de capacidade de otimização local.

O Problema do uso das técnicas de controle avançado, é que esses modelos não conhecem o modelo da planta como um todo, a otimização é local e não entrega a máxima performance permitida, se necessário uma alteração na operação perde-se a otimização dele, ou seja, uma atuação de uma estratégia de aumentar a produtividade, o sistema otimizado perderá a otimização, necessitando novo aprendizado.

De forma conjunta ou não, as empresas principalmente as de processo, utilizam tecnologias e sistemas para Simulação, supervisão e planejamento para produção, podendo ser integradas ou não com sistemas de ERP.

- Sistemas de Simulação, Supervisão e Planejamento

Os simuladores de processo são ferramentas para estudos de engenharia e viabilidade, sendo que seu público-alvo são os engenheiros de processamento da planta e são bastante utilizados pela indústria química e bioenergética, que fazem uso da ferramenta para avaliar comportamento e a modelagem dos equipamentos em análises estratégicas, com foco voltado ao médio e longo prazo.

Estes simuladores são ferramentas off-line a planta parametrizada para avaliações pontuais e atingimento de metas pré-definidas em partes do processo, e também para planejamento industrial. Não contam com um algoritmo integrado de otimização global do processo e estão desconectadas dos equipamentos de controle industrial.

Muitas empresas químicas e usinas já substituíram as tradicionais planilhas de balanço de massa e energia por softwares simuladores de processo para fazer o planejamento da produção, utilizando dados digitados e, em parte, captados de sistemas gerenciais.

Baseado em estudos de engenharia e informações do “passado” da planta, estes simuladores emitem relatórios com estudos que permitem à equipe gerencial planejar a produção nos ciclos seguintes, seja mensal, semanal ou diário.

Outro sistema bastante utilizado são as ferramentas de MES e seus módulos, principalmente os módulos de (OEE e Utilidades), as ferramentas integram aos sistemas de automação e controle, e captam os dados, apresentando importantes informações em tempo real.

Essas ferramentas são focadas na visualização e gerenciamento, diferente dos simuladores, elas não fazem cálculos para planejamento, apresentam insights para análise e identificação de problemas e acompanhamento em tempo real produtivo.

Outro problema dessas ferramentas e que são estáticas, não possuem inteligência para fornecer um melhor ajuste, ou uma ação efetiva para aumento de performance, dependem 100% da experiência da equipe.

Essas fermentas são muito utilizadas para confrontar manualmente o Planejado com o Realizado e monitorar o consumo energético, dentro da filosofia do PDCA ou PDCL (Plan, Do, Control, Analyze ou Learn), a primeira evolução destes sistemas é capturar os dados de produção dos sistemas de informação, evitando a injeção manual dos dados.

Com a popularização tecnológica, cada vez mais estão surgindo soluções e plataformas de IoT as quais fazem uso de simuladores e/ou controle avançado, entregando soluções para um determinado problema “pontual” e específico, com integração e informação em tempo real, o que já é um grande ganho.

Então qual a melhor tecnologia para aumentar a produtividade?

Segundo a Gartner a tecnologia dos Gêmeos Digitais está entre as 10 principais tendências no mundo, as empresas que implementaram essa tecnologia obtiveram ainda um resultado médio de 10% de aumento em sua produtividade, ainda segundo a Gartner os Gêmeos Digitais só entregam resultados se forem acompanhados de modernos e eficientes modelos de Inteligência Artificial.

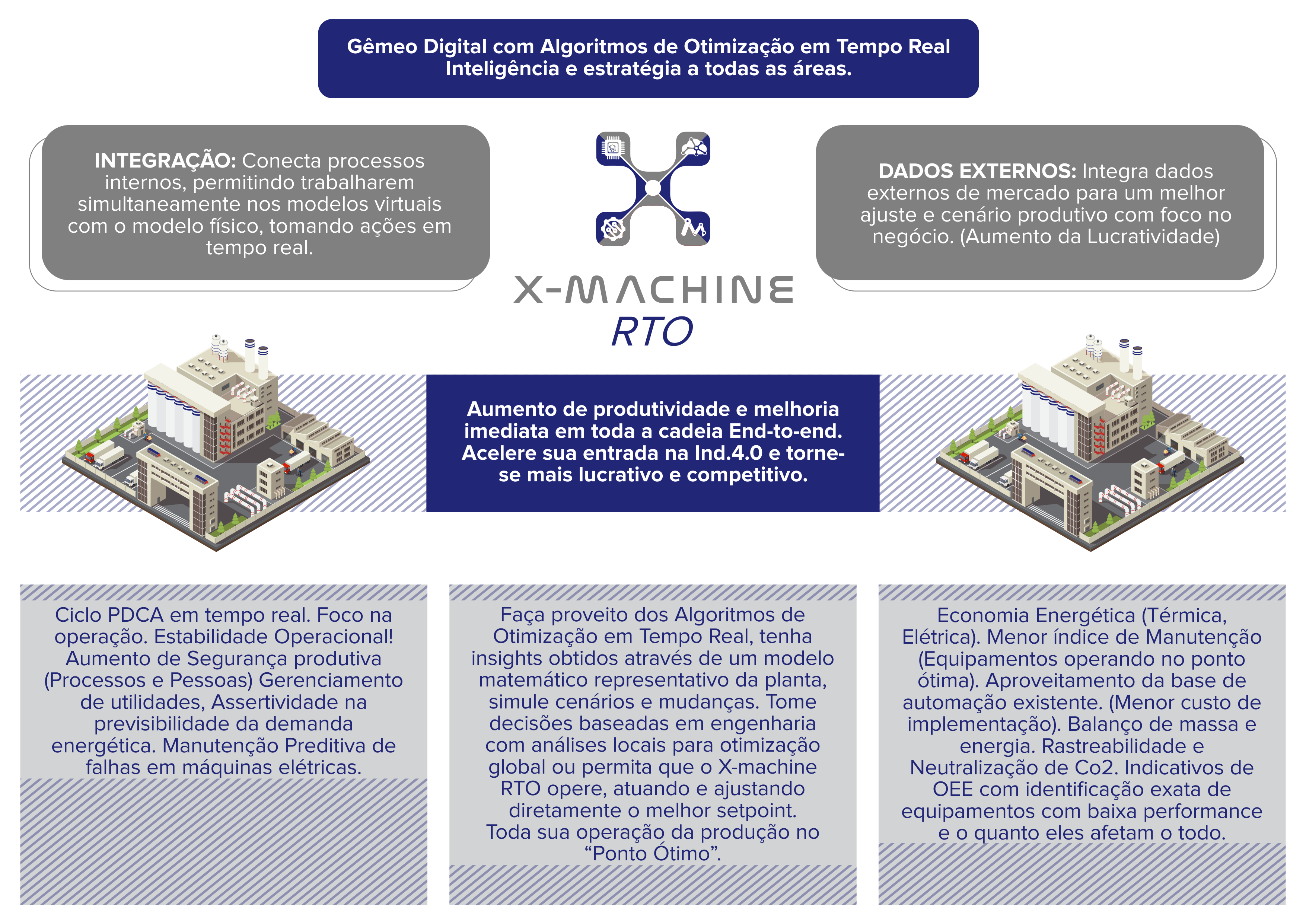

- X-Machine RTO o Gêmeo Digital (Digital Twin), com Algoritmos de Modelagem em Tempo Real.

Como ferramental tecnológico, a técnica que tem recebido maior atenção no mundo é a de Otimização em Tempo Real (Real Time Optimization). O RTO otimiza o desempenho do processo local com foco global, (medindo em termos de lucro e custo operacional) permitindo aumento de rentabilidade nas diversas condições da planta.

O RTO baseia-se num modelo matemático da planta para “explorar” / simular regiões próximas da operação atual e para então encontrar uma melhor condição de operação e definir um valor de set-point mais adequado para obtê-la.

A aplicação do RTO é simples, porém sua tecnologia é extremamente complexa, pois ele lida com múltiplas características para que seja efetivo em sua otimização, sendo as principais: i) Características Técnicas, ii) Características Econômicas e iii) Características Ambientais.

- Características Técnicas: Envolve múltiplas áreas e desafios, que vão desde a qualidade e quantidade da matéria prima, eficiência local das máquinas e equipamentos, balanços de massa e energia e operação dos equipamentos com eficiência e estabilidade operacional, a complexidade dessa característica vai desde a gestão e operação industrial, e a análise dos impactos que podem ser gerados por uma terminada ação em outras áreas.

- Características Econômicas: A eficiência energética é um fator que afeta diretamente os custos finais da produção, para isso é tratada não apenas a gestão de utilidades, mas de seu melhor aproveitamento e uso, outro ponto bastante considerado na característica econômico é o melhor aproveitamento dos extratos/matéria prima, de maneira que o modelo seja capaz de entregar o melhor uso em todo processo, eliminando perdas, são consideradas horário, turnos, pessoas, todos os custos envolvidos, para entregar o melhor cenário.

- Características Ambientais: Sua maior parte opera com a minimização de custos energéticos como o alvo principal. Porém, muitos sistemas queimam combustíveis fósseis, como carvão, óleo, gás ou a combustão desses combustíveis. Eles produzem emissões atmosféricas cuja natureza e qualidade dependem do tipo de combustível. Essas emissões afetam a saúde humana e também a vegetação, os animais, os recursos hídricos, e também emitem uma quantidade substancial de CO2. Por isso foi fundamental considerar na modelagem essa característica, de maneira tecnologia entregue a minimização desses impactos e otimize esse problema em conjunto. As emissões CO2 são proporcionais ao consumo de combustível nas unidades industriais. A função custo também é obtida pela curva energética e quantidade de emissões de CO2 geradas, gerando maior valor ainda há solução proposta, e a rastreabilidade de CO2, juntamente com relatórios que permitam uma visão completa e evidenciam o quanto foi neutralizado através da Otimização, além de indicar os maiores emissores, considerando ainda o balanço de massa e energia da matéria prima.

O RTO nesse caso especifico o “X-Machine RTO”, vai além, permitindo controles de qualidade e auxiliando com efetividade a tomada de decisão e a cadeia de operação com foco na “Excelência Operação”, entregando o “Ponto Ótimo” permitido pela planta.

Se a variável controlada for um indicador de qualidade, a sua estabilidade pode ser suficiente para redundar em ganho, pois se deixa de produzir itens com qualidade fora da especificação e se atinge uma maior produção.

No caso da produção, a redução da variabilidade não é suficiente para gerar benefício. O ganho se obtém com a mudança do patamar médio (set point).

Conceitualmente, num RTO, a operação não teria que atuar nos set-points. A operação deveria fornecer o intervalo (mínimo / máximo) e o RTO determinaria o melhor set-point. E estes set-points seriam passados para as camadas de automação e controle regulatório.

O X-Machine RTO, é o melhor de ambos os mundos, gerando e entregando valor sem precedentes, foi desenvolvido e construído de forma a ser um Gêmeo Digital com modelos matemáticos rigorosos da planta, permitindo funções multiobjetivos, indo além da visualização e indicação, pois sua tecnologia permiti e atua diretamente nos controles industriais.

Suas principais características, são:

- Mecanismos que coletam em tempo real as informações da planta;

- Modelo matemático representativo de todo processo produtivo e de utilidades, que permite explorar as regiões próximas à da operação (Planta Virtual);

- Possui otimizadores, entregando a melhor condição de operação respeitando os limites da operação;

- Fornece recomendações para operador ou atua diretamente em nos controles,

- Toma/fornece decisões baseadas em engenharia e balanços de massa e energia,

- Realiza o PDCA online, em tempo real.

- Simula cenários.

O X-Machine RTO determina e atua em malha fechada, determinando o “set-point” para o sistema existente de controle, sendo um “Operador Gênio”.

O X-Machine RTO conta ainda com capacidade de simulação de cenários que a planta já viveu, trabalha com dados do presente “Tempo Real”, analisa o comportamento da planta em novas condições que podem ser preditas (Preditivo), portanto engloba características de todas as soluções supracitadas, inclusive de um simulador.

O X-Machine RTO além de toda a tecnologia acima descrita, possuí poderosos algoritmos “Preditivos de Falhas em Máquinas Elétricas”, a sua combinação com Machine Learning e o modelo matemático do equipamento em tempo real, entrega uma assertividade sem precedentes.

Quer saber mais? Entre em contato com nossa equipe: contato@dipsie.com.br, ficaremos felizes em atendê-los.